Grumman XF5F-1 SkyrocketJäger-Prototyp der US Navyvon Wilfried Eck (1:48 Eigenbau)

Zum Original

Der Prototyp, den die US Navy am 30.06.1938 unter der Bezeichnung XF5F-1 von Grumman bestellte, war für seine Zeit revolutionär. Damalige Jäger waren einmotorige Doppeldecker mit zwei 7,62 mm MG. Die Skyrocket war zweimotorig, mit zwei 23 mm Kanonen (später 4 x 12,7 mm) bewaffnet und versprach, schneller und steigfähiger sein. Auffällig dabei war die extrem kurze Rumpfnase. Der Prototyp, der am 01.04.1940 seinen Erstflug hatte, schien alle Vorhersagen zu bestätigen, offenbarte aber in der Folgezeit Kühlungs- und vor allem Fahrwerksprobleme, so dass es trotz diverser Änderungen zu keiner Serienfertigung kam. Als das Projekt 1944 eingestellt wurde, waren die gewonnenen Erkenntnisse aber bereits bei der sich mittlerweile im Bau befindlichen F7F Tigercat nutzbringend umgesetzt worden.

Das Modell

1993 gab es noch keinen Bausatz der F5F-1 Skyrocket. In einem solchen Fall pflegte der versierte Modellbauer in seiner „Grabbelkiste“ nach brauchbaren Teilen zu suchen und/oder andere Modelle auszuschlachten. Da ich bei mir nichts Brauchbares fand, hätte das bedeutet, allein für die Luftschrauben zwei Monogram F4F Wildcat-Bausätze kaufen zu müssen. Wer aber in der Lage war, ohne Balsaholzklötzchen Cockpithauben selbst zu ziehen, sollte doch auch Rumpf und Motorgondeln zusammenbringen. Dachte ich und beschloss, es gleich zu 100 Prozent zu machen, um zu zeigen, dass es auch ohne Schlächterei geht (das Wort Zurüstteile war damals noch unbekannt). Hört sich zwar ungeheuer schwierig an, war es aber dann nicht und hat vor allem großen Spaß gemacht. Zum Beweis, dass so etwas geht, in der gebotenen Kürze:

Bauphase 1

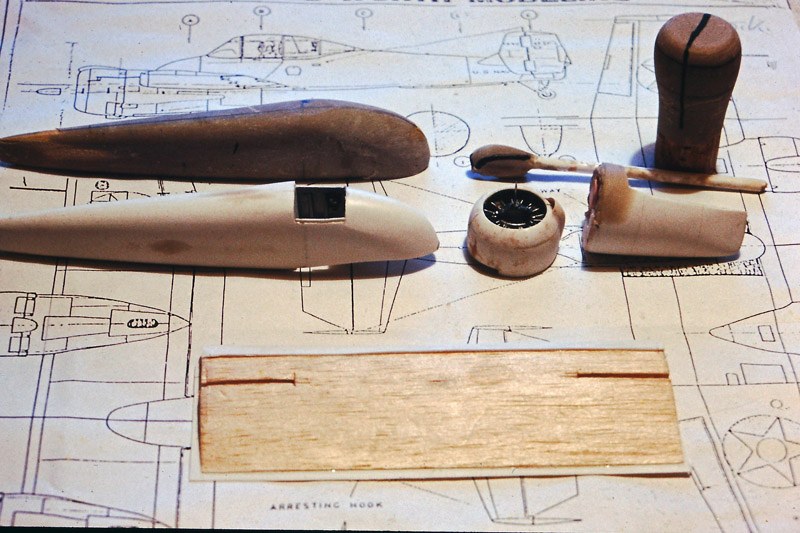

Im Hintergrund der Plan, auf 1:48 minus Materialstärke des Plastiks skaliert. Links oben die Form für den Rumpf aus Polyester-Spachtelkitt, rechts die Formen für die Motorgondeln. Polyester-Spachtelkitt gibt es seit über 50 Jahren (!) im Baumarkt bei Autozubehör, alternativ könnte man auch „FIMO“-Knetmasse nehmen. Beides kann nach dem Härten geschliffen und poliert werden, bei Irrtum ist ein weiterer Schichtauftrag allerdings nur im ersteren Fall möglich. Davor die bereits fertigen Teile, d.h. über Toaster formbar gemachtes Plastik (Stärke ca. 3 mm) über die Form gelegt, Trennung des Überstands anhand der markierten Linie. Innen eine Lasche hilft für guten Halt der Verklebung. Unten sieht man das Mittelstück der Tragflächen, profiliertes Balsa, vorn und unten bereits beplankt, Schlitze für Winkel zum Ansetzen der äußeren Tragflächen. Die hier nicht sichtbare Cockpithaube entstand nach dem gleichen Prinzip. Damit beim Ziehen unten Platz für die Hände war, unten mit einem Fuß versehen. Wegen des deutlich runderen Querschnitts hier keine mit Reißnägeln befestigten Leistchen zum „Handling“, sondern Sperrholz mit einer Öffnung in Form des horizontalen Querschnitts, wegen der Materialstärke minimal größer. Das wird dann – erwärmtes Plastik nach unten – über die Form gestülpt.

Bauphase 2

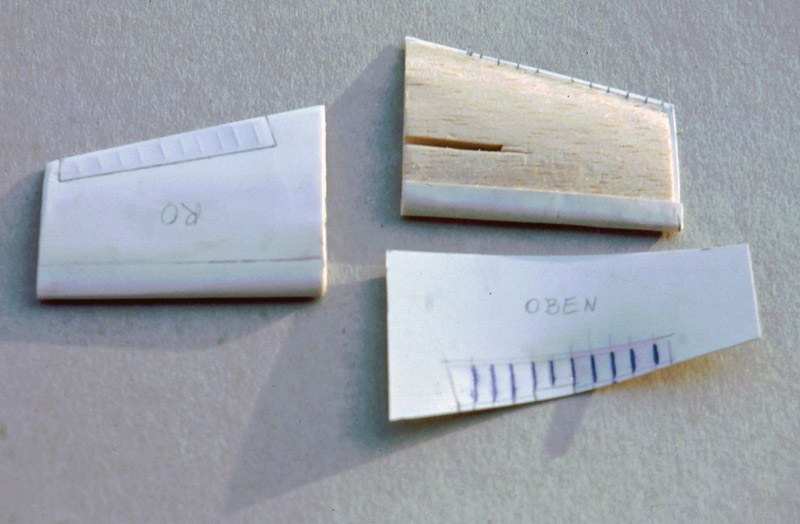

Aufbau der (äußeren) Tragflächen. Kern Balsa, mit dünnem Plastik beplankt. Zuerst Nasenteil geformt, d.h. Plastik an zwei Leistchen befestigt, weich gemacht und um die Tragflächennase gelegt; Überstand abgetrennt, Nasenteil mit Sekundenkleber befestigt. Dann den hinteren Teil der Tragflächen beplankt. Die Randteile sind aus klarem Polystyrol, das erspart das getrennte Einsetzen der Leuchten. Die Bespannung wiederzugeben war einfach: Rippen auf der Innenseite mittels Kugelschreiber einprägen, Ruderkontur außen anzeichnen und nach dem Beplanken eingravieren. Mehr ist da nicht. Echte Bespannung ist straff wie ein Trommelfell und hängt keineswegs wellenförmig durch.

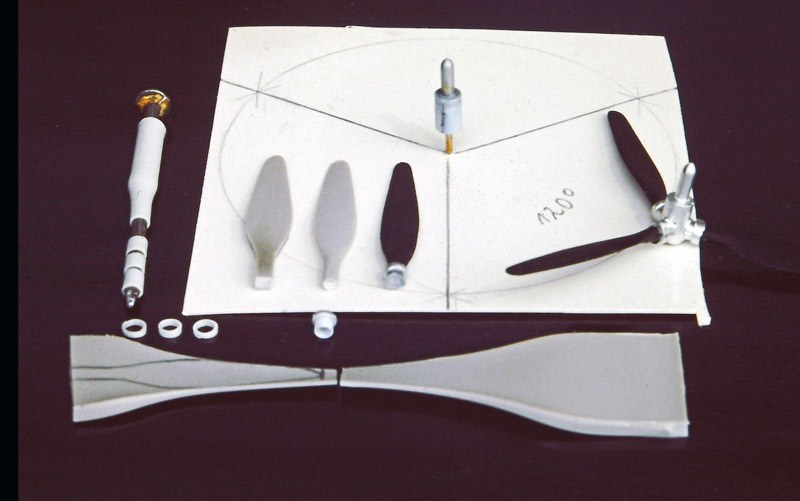

Bauphase 3Das Foto oben zeigt, wie die Luftschrauben entstanden sind (rechts das fertige Teil). Für die Luftschraubenblätter wurde Plastik passender Stärke über einer Kerze weich gemacht und dann nach einigen Sekunden zum Abkühlen unter leichtem Verdrehen (Schränkung) auseinander gezogen. Dadurch werden die Blattenden automatisch maßstäblich dünn. Anhand einer Schablone Form anzeichnen, ausschneiden und profilieren. Die Befestigungsschellen sind Teile eines über einem Nagel maßstäblich dünn gezogenen Röhrchens. Die Nabe besteht aus dünner gezogenem Gießast mit ineinander geschobenen Röhrchen darüber. Das war’s! Fast ein Kinderspiel, kein Resinteil, kein Modell-Ausschlachten erforderlich.

Wie die Motoren entstanden habe ich leider nicht fotografiert. Heutzutage würde jeder ein Resinteil verwenden, darum nur in Kurzform erzählt: Jeder Zylinder bestand aus einem Gießast-Kern, mit dünner Kupferdrahtlitze umwickelt. Zündkabel ebenso Kupferdraht. Stößelstangen aus dünn gezogenem Gießast, Getriebegehäuse aus durchbohrtem Vollmaterial geschliffen. Schaut im Ergebnis besser als jedes Resinteil aus. Der Bau der Motorgondeln verlief im Prinzip wie der Bau des Rumpfes, allerdings Motorhauben und rückwärtiger Teil getrennt. Die Motorhaube zusammengesetzt aus dem vorderen Ring und zwei halbrunden Teilen, dahinter oberes und unteres Teil mit keilförmiger Aussparung dazwischen. Die wurde dann nach Augenmaß dem Flächenprofil angenähert, um die Tragfläche Schleifpapier gelegt und das Gondelteil so lange darauf hin und her gerubbelt, bis der Ausschnitt exakt passte. Dann aufgeleimt.

Fahrwerk und Rest

Das nach den „Flugaufnahmen“ angefügte Hauptfahrwerk setzt sich, weil Metall besser als angemalt aussieht, aus einem gekröpften und passend gelängten Nagel mit aufgeschobenem Röhrchen nebst Anbauteilen zusammen. Hauptfahrwerksräder aus Plastik passender Stärke (notfalls laminieren), durchbohrt und annähernd auf Kreisform getrimmt. Mittels zwei Muttern auf Schraube befestigt und in der Bohrmaschine in Form geschliffen. Die Abdeckung der Nabe war vorher angezeichnet worden, so dass die Spitze des Skalpells wusste, wo die Grenze zwischen Reifen und Nabe einzugravieren war. Passende Scheibchen außen und innen, fertig zum Bemalen. Das Heckrad ist schlicht in Kügelchen aus „FIMO“-Knetmasse, mittels einem eingerückten Röhrchen „geplättet“ und mit einer „Nabe“ versehen. Der Pilot ist bis auf Kopf und Hände einer Verlinden-Figur Eigenbau. Die Antenne ein ausgedünnter Faden einer Strumpfhose (Ableitung in die Rumpfseite halbe Fadenstärke, darüber gelegt und mittels Pfropf im Rumpf fixiert). Im krassen Gegensatz zu dünn gezogenem Gießast der spätestens beim ersten Abstauben abbricht, ist so etwas nicht nur berührungsunempfindlich, sondern hält ewig. Also nicht die Nase rümpfen, sondern ausprobieren. Farben: Humbrol 99 "Aluminium", "Orange Yellow" Gelb mit Rot abgetönt. Zu den Fotos: Alle "Flugaufnahmen" auf Diafilm, also nicht nachträglich bearbeitet. Photoshop gab es damals noch nicht. Fazit: Nichts gegen sinnvolle Resin- und Zurüstteile, aber manchmal frage ich mich schon, ob ich für ein einfach herzustellendes Teil Geld ausgeben soll. Zur einen oder anderen Frage mal auf die Seite www.pmcn.de zu schauen, kann nicht schaden.

Wilfried Eck Publiziert am 19. Juni 2017 © 2001-2026 Modellversium Modellbau Magazin | Impressum | Links |