BAe Harrier GR.7No. 20 (Reserve) Squadron, ZD407, RAF Witteringvon Gabriel Basurco (1:144 Revell)

Den Harrier als ein fliegendes Unikum wollte ich unbedingt in der Sammlung haben - wie schön, dass Revell den Harrier der zweiten Generation in 1:144 aktuell im Programm hat. Die Bausatzform stammt von 2005 und hat eine schöne Oberflächendetaillierung mit versenkten Blechstößen.

Nach der Lektüre von Wikipedia möchte ich zur Geschichte des Harriers nur sagen, dass es eine sehr lange und komplizierte Geschichte ist, die man am besten selber studiert und dass Briten und Amerikaner über die Jahrzehnte eine Menge Energie in den Harrier gesteckt haben. Ich finde es beeindruckend, wie es gelungen ist, in den 1960er-jahren so ein Ding zu entwickeln und dann über 50 Jahre am Leben zu halten. In der F-35 soll der Harrier seinen Nachfolger bekommen.

Die No. 20 Squadron ist, soweit ich Wikipedia verstanden habe, eine Art Weiterbildungseinheit, die bereits ausgebildete Piloten auf neue Typen schult oder vertiefende Ausbildung zu Waffensystemen und besonderen Einsatzszenarien leistet. Die englische Bezeichnung ist OCU: Operational Conversion Unit. In ihrer langen Geschichte seit 1915 war die No. 20 Squ sehr vielseitig eingesetzt, hat als Jagdgeschwader im 1. Weltkrieg hohe Anerkennung erworben, war später in Asien und im Nahen Osten stationiert. Das Geschwaderemblem zeigt einen Adler vor der aufgehenden Sonne, in den Klauen hält er ein indisches Schwert. Nach dem Durchstöbern des Internets mit seinen vielen Fotos, auch genau der im Kit dargestellten Maschine, waren mir einige Punkte aufgefallen, die ich gerne anders hätte als vorgegeben.

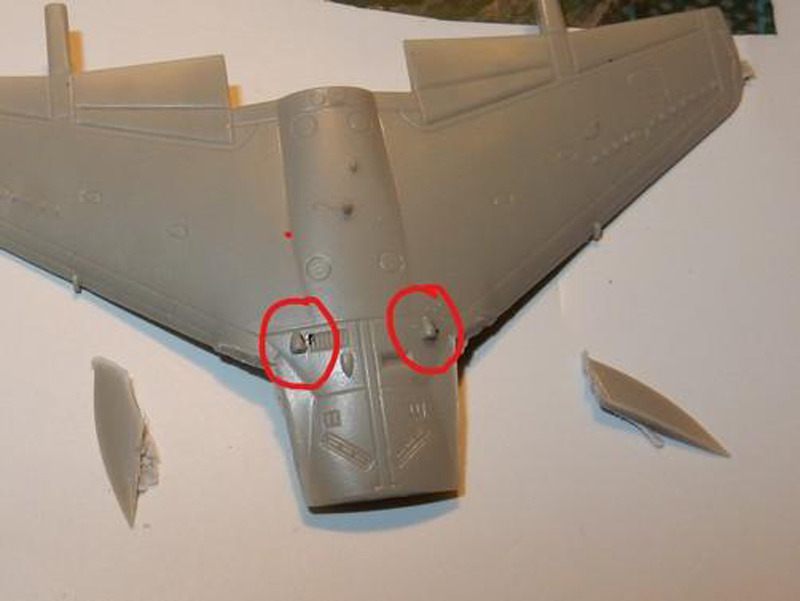

Die Flügelwurzel hat sogenannte Strakes (auch LERX: leading-edge-root-extensions, ein deutsches Wort habe ich nicht gefunden), diese waren beim GR.7 zunächst als platte angelaschte Bleche ausgeführt. Die Flügelvorderkante war also noch wie vorher mit einem Lufteinlass auf halber Strecke der LERX. Später wurde die LERX aerodynamisch ausgeformt, dadurch musste besagter Lufteinlass auf den Rumpfrücken verlegt werden, das ist zumindest der Stand bei der Version GR.9. Keine Ahnung, ob es da eine Art Übergangszeit gab, aber die Fotos sprechen dafür, dass man besser die platte alte Version der LERX annimmt. Die Kits im größeren Maßstab bieten oft beide Varianten an! Ich bin jetzt mal mutig und behaupte: der Bausatz entspricht eher einem GR.9! Verräterisch ist auch, dass die Boxart und das Bemalungsschema von Revell die platte LERX zeigen. Die Lufteinlässe und die LERX wurden also erstmal entfernt, letztere später mit Plattenmaterial Evergreen 0,13 mm dargestellt.

Das nächste Projekt war der Umbau des Lufteinlasses. Mir war aufgefallen, dass der Vorderrumpf mit Cockpit und Fahrwerksschacht beim Original wie eine separate Gondel vor dem großen Lufteinlass hängt, nach hinten läuft diese Gondel in eine scharfe senkrechte Kante aus, diese Kante nimmt auf der entsprechenden Höhe die Rundung der Turbinenachse auf. Direkt hinter der Kante liegt dann der Turbofan. Meine Referenz war eine Bauanleitung vom Kinetic Harrier in 1:48. Beim Revellbausatz treffen sich die Wände der Gondel aber nicht in der Mittellinie, stattdessen lassen sie zwischen sich einen klaffenden Spalt von ca. 3 mm Breite, das wollte ich so nicht lassen. Ich fand auch die vorgeschriebene Position des Turbofans zu weit bugwärts im Vergleich zu den Seitenwänden der Lufteinlässe. So habe ich die Vorderrumpfgondel nach hinten mit einem Keil geschlossen und verlängert und bekam nach hinten die senkrechte Kante. Passend dazu habe ich das Bausatzteil für den Fan ca. 3 mm nach hinten gesetzt. Allerdings habe ich den vorgegebenen Fan ausgeschnitten, weil er etwas zu klein ist, übrig blieb eine Art Rahmen. Den Turbofan habe ich scratch 1 mm größer neu gebaut.

Die Übergänge am Lufteinlass steuerbord sind hier schon mit lichthärtendem Kunststoff aufgefüllt. Zweikomponentenmaterial oder Spachtelmasse wären auch möglich. Nach dem Schließen des Rumpfes kam die andere Seite dran.

Charakteristisch am Lufteinlass sind die Klappen, die im Bausatz geschlossen dargestellt sind, bei Maschinen am Boden sind die Klappen jedoch teilweise geöffnet. Das Bausatzteil wurde zurückgeschliffen, um die unterschiedlich weit geöffneten Klappen darzustellen. Kniffliger waren die Trennwände dazwischen. Die Seitenwände des Cockpits schleife ich immer reichlich aus, um mehr lichte Weite zu bekommen.

Ein weiteres Thema war die Luftbremse, die sieht man auf den Fotos am Boden meist geöffnet. Mein Weg war, die Klappe aus der Rumpfwand auszuschneiden, wobei die "Klappe" zerstört wird, so genau läßt sich sowas in dem Maßstab nicht aussägen, aber die Umrisse des Ausschnitt sollten genau sein. Im nächsten Schritt habe ich die Rumpfhälften ohne Kleber verbunden und dann das Loch mit Tesafilm überklebt. Das Tesafilm nimmt die Rumfpkontur in dem Bereich schön auf. Von hinten konnte ich dann lichthärtenden Kunststoff in das Loch legen, der sich dem Tesa anpaßt, dann aushärtet und man hat eine extrem passgenaue Klappe hergestellt. Damit diese an den Schnittkanten des Lochs nicht anklebt, habe ich die Kanten mit Bleistift eingerieben, Graphit isoliert. Die Methode funktioniert nur, wenn man an die Rückseite noch herankommt, das muss man einplanen. So eine Luftbremse hat man auch aus Plattenmaterial schnell gemacht, noch nützlicher ist die Methode, wenn man mal geschlossene Klappen darstellen will und die Klappen aus dem Bausatz zu schlecht aussehen und lauter Spalten übriglassen. Beim Original schließen alle Klappen schön glatt und dicht!

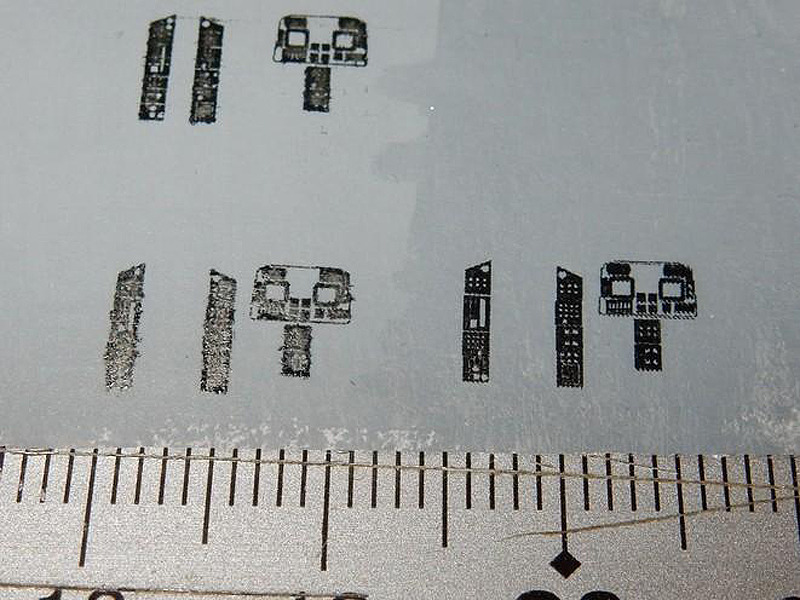

Leider war in dem Decalsatz von Revell nichts für das Cockpit dabei. Ich habe am Rechner Zeichnungen gemacht und auf grau gestrichenes Papier ausgedruckt. Die Streichfarbe war Revell Enamel und dadurch war die Oberfläche wasserabweisend, was sich beim Druck mit Tinte schlecht macht. So kam ich auf die Idee, das Grau noch mit wasserbasiertem Gel zu überstreichen, so wird die Tinte besser angenommen, siehe das Foto rechte Seite.

Zu guter Letzt noch ein Foto von der Herstellung der Cockpithaube. Ich habe zuerst die Bausatzhaube mit Silikon abgeformt und mit der Form zwei Resinkerne gemacht - doppelt gemoppelt hält besser. Die wurden etwas reduziert und mit lichthärtendem Kunststoff an der Seite noch aufgeplustert, damit die seitliche Ausladung der Cockpithaube nachgeahmt wird.

Spätestens seit Matthias Pohls hervorragender Präsentation seiner F-14 vom 12. Juni 2021 wissen wir, dass moderne Hauben oft im Querschnitt einen Radius von mehr als 180° haben und dadurch eine fast blasenartige Form bekommen, siehe auch die F-16. Im Spritzguss läßt sich das ohne hässliche Teilungen leider nicht darstellen, meistens vermeidet man die Unterschnitte. Die flexiblen Tiefziehfolien machen das Entformen bei Unterschnitten aber klaglos mit. Die Hauptsache ist jedoch die schöne Durchsichtigkeit und Verzerrungsfreiheit. Im Zubehörmarkt sind die Tiefziehcockpithauben eine feste Größe, aber mich reizt der Selbstbau.

Trotzdem läßt sich der Bausatz gut bauen und ist im wesentlichen originalgetreu. Viel Spaß mit den Bildern!

Gabriel Basurco Publiziert am 15. Juni 2021 © 2001-2026 Modellversium Modellbau Magazin | Impressum | Links |