Mitsubishi A6M5 Model 52 ZeroSagenumwobener Wunderjäger der japanischen Marinevon Bernhard Schrock (1:32 Tamiya)

Tamiya gehört zu den wenigen Herstellern, bei denen sich schon bei der Ankündigung die Qualität der Neuheit erahnen läßt. So war es auch in diesem Fall, aber was die Designer in diesem Fall wirklich in die Tat bzw. in Plastik umgesetzt haben, verschlägt einem fast buchstäblich die Sprache!

Der riesige Karton ist bis zum Rand mit Spritzlingen und Tüten in allen Größen gefüllt, die Bauteile aus fast einem Dutzend verschiedener Materialien beinhalten; Achsen und Bügel aus Stahldraht, Räder und Bremsschläuche aus Gummi, Ätzeile, Stahlstifte, Federn, Schrauben, Muttern und sogar eine kleine Tüte mit Fett, damit das Einklappen des Fahrwerks Wort wörtlich reibungslos klappt.

Die Verwendung der sehr sauber gedruckten Abziehbilder schied wegen des angestrebten, möglichst realistischen Erscheinungsbildes sowie der „gestreßten“ Oberfläche aus. So wurden alle Elemente gespritzt und einzeln mit Aluminium unterlegt.

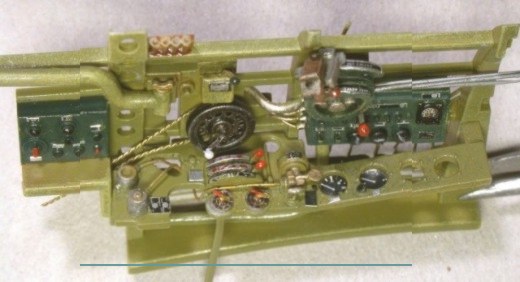

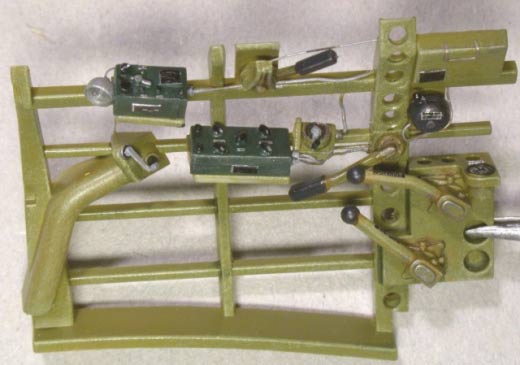

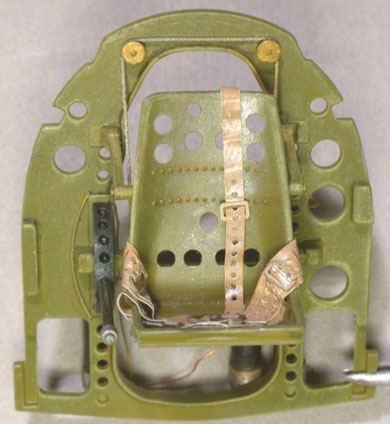

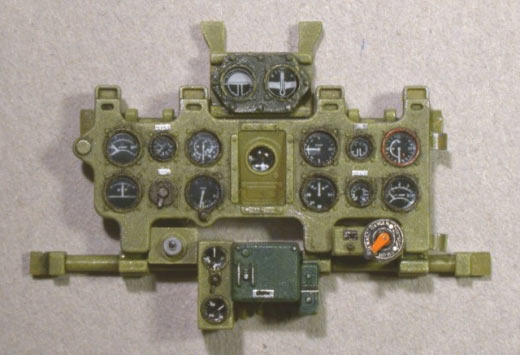

Das Cockpit ist ein eigenes Modell für sich und besteht aus 69 Teilen, wenn man die einzelnen Gurte, Gurtschnallen und Abziehbilder dazurechnet. Alle Teile passen perfekt zusammen und machen riesig Spaß, sie zusammen zu setzen und zu bemalen. Besonders bemerkenswert sind die vielen, separaten Hebel sowie Klarsichtteile für die Instrumente, mit denen die grauen Plastikteile von hinten ergänzt werden. Mit diesem Cockpit hat Tamiya in 1:32 die Maßlatte sehr hoch gesetzt, an der sich in Zukunft alle anderen Hersteller messen werden müssen.

Der Bausatz beinhaltet Gurte aus selbstklebender und bedruckter Folie, die mit geätzten Gurtschnallen kombiniert werden. Die Lösung ist klasse, der Zusammenbau nicht schwer und das Ergebnis sehr überzeugend. Es lohnt sich jedoch, die nur durch schwarze Punkte angedeuteten Löcher mit einer 0,5 mm stumpf gefeilten Kanüle auszustanzen.

Bei der Suche nach Ideen für das Cockpit fand sich in der Grabbelkiste der Rest vom Cockpitplacard von Waldron für eine F4U in 1:48, der für eine lustige Geschichte sorgen sollte... Das Cockpitplacard bestand aus dünnen Aluminiumblech, auf dem fotografisch die Beschriftung für die Bedienelemente der Corsair aufgebracht wurde. Mit Beschriftung sind in diesem Fall viele, rechteckige Schildchen in verschiedenen Größen sowie einige, runde Scheiben für die Beschriftung von Kurbeln und Drehschaltern gemeint. Besonders die letzteren schienen die Zero ein wenig aufwerten zu können. Mit Hilfe einer kleinen Schere wurden die Elemente schnell grob ausgeschnitten, mittels Pinzette und Flexipad rund geschliffen und hinter neuen Kurbeln plaziert. Ein Tag später war die Farbe trocken und so wurden schnell einige Detailbilder mit der Coolpix von Nikon geschossen. Gespannt kontrollierte ich die gemachten Bilder auf Ihre Schärfe mit der 6-fachen Zoom-Funktion... und auf einmal tauchte aus dem hellen Strich auf dem schwarzen Hintergrund des Kurbelschildes das Wort „Oxygen“ auf!! Ooops, da lag nun das fertige Instrumentenbrett eines japanischen Wunderwerkes und hatte englische Beschriftung!! Mit einem Schmunzeln im Gesicht entdeckte ich auf anderen Fotos im ganzen Cockpit weitere Worte wie „not exceed“ und „Breaker Panel“!

Für das Maskieren der zahlreichen Fenster liegt dem Bausatz ein Stück selbstklebender Maskierfolie bei, die den einzigen, wirklichen Schwachpunkt des Bausatzes darstellt. Die Symbole sind nämlich nicht vorgestanzt (wie z.B. bei der F-117) sondern nur aufgedruckt und müssen mühselig ausgeschnitten werden. Ungeachtet der größten Sorgfalt beim Ausschneiden differierten die Elemente zu den tatsächlichen Fensterumrissen. So blieb mir nichts anderes übrig, als auf die bewährte Methode mit der Bare Metall Foil zurückzugreifen. Das Abziehen der Folie nach dem Lackieren erleichtert ein kleiner, in der Fenstermitte plazierter Maskol-Klecks (z.B. von Humbrol).

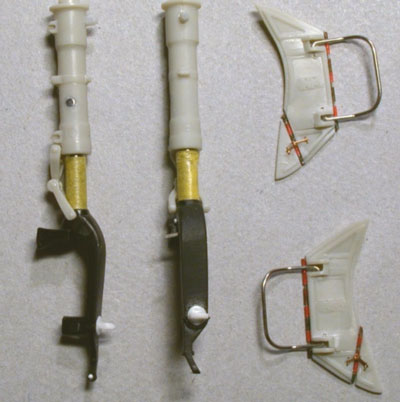

Das Fahrwerk ist im Bausatz federnd ausgeführt. In dem unteren, schwarzen Teil jedes der beiden Fahrwerksbeine ist ein Stahlschaft eingegossen (im Bild mit gelben Band maskiert), der die Bemalung mit Silber überflüssig macht und via einer länglichen Nut im unsichtbaren Teil die Federung bewerkstelligt.

Im Original war die Ecke der kleinen Abdeckklappe nicht fest sondern wegen des Zusatztanks beweglich installiert. Der Bremsschlauch des Bausatzes besteht aus flexiblem Material!!

Das Einklappen der Fahrwerksbeine erfolgt mittels eines mitgelieferten kleinen Schlüssels, der nach dem Abnehmen der Tragflächennasen im Bereich der Kanonen auf eine vierkantförmige Achse aufgesteckt wird.

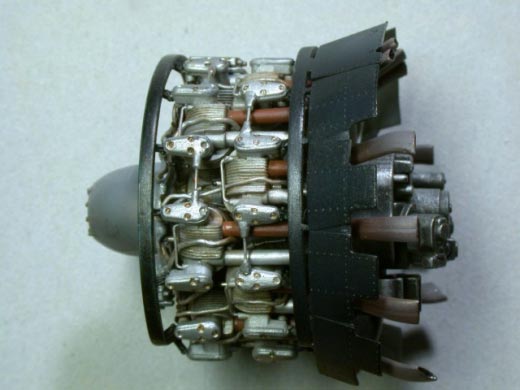

Es ist mit Abstand der beste Motor, den ich je in einem Bausatz gesehen habe! Eine traumhafte Darstellung der Rippen und eine hervorragende Passgenauigkeit sind kombiniert mit einer sehr geschickten Aufteilung in Einzelteile und machen den Zusammenbau zu einem puren Modellbauspaß.

Glücklicherweise hat Tamiya dieses „eigene Modell“ nicht unter der Motorhaube versteckt, sondern diese derart konzipiert, dass sie sich abnehmen lässt. Die Passgenauigkeit beider Haubenteile ist dabei so perfekt gelungen, dass die Fuge kaum wieder zu finden ist!

Um dem Original zu entsprechen, sollten die Zündkabel im Modell ungefähr 0,4 bis 0,5 mm dick sein. Bei der Wahl des Materials kamen weder Kupferdraht wegen seiner Widerspenstigkeit beim Formen noch Lötdraht wegen der Anfälligkeit gegen Quetschung beim Formen bzw. Greifen mit einer Pinzette in Frage. Nach mehreren Probeversuchen mit unterschiedlichen Materialien hat sich folgende Lösung als optimal herausgestellt. Die Isolation des schon einmal für die Ölleitungen verwendeten Schaltdrahtes wurde in etwa 5 cm langen Stücken von der 0,3 mm starken Seele abgezogen und über einen 0,15 mm starken Kupferdraht geschoben. Unter Einwirkung der Wärme einer 100 W starken Glühbirne erfolgte nun ein Langziehen, bei dem gleichzeitig die Isolation die gewünschte Stärke von ca. 0,45 mm erreichte.

Die Tragringe für die Motorhaube sind im Bausatz zwecks Vereinfachung der Montage und wegen der Stabilität mit übergroßen Paßstiften nur an 4 Zylindern befestigt. Im Original erfolgte hingegen die Befestigung an jedem Zylinderkopf mit einem U-Profil, das von der Seite dreieckförmig war. Zusammen mit zwei Schrauben und einem Drahtstück (wegen der Stabilität) kamen hier nur für die Befestigung der Tragringe „schlappe“ 140 Teile zusammen, um dem Original zu entsprechen. An dieser Stelle ein Tip für alle, die sich diese Strafarbeit antun wollen. Jeder der beiden Tragringe sollte ganz normal mittels seiner 4 Paßstifte an „seinen“ Stern geklebt werden, um die korrekten Abstand bei der Montage der übrigen 10 Befestigungspunkte sicherzustellen. Ist die Festigkeit der Verbindung durch die neuen 10 Befestigungspunkte gegeben, können die 4 Bausatz-Paßstifte abgefräst und gegen ihre 4 filigranen Pendanten getauscht werden.

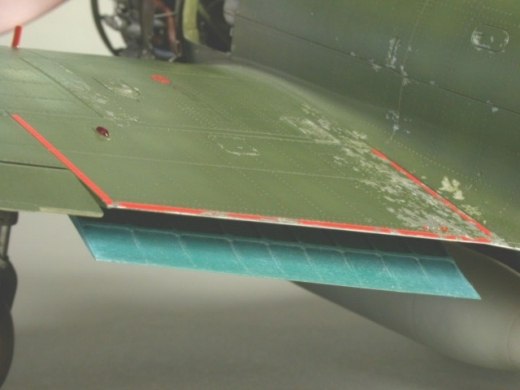

Bedingt durch die Bauweise des Originals, bei der die Blechhaut auf einer tragenden Konstruktion bestehend aus Rippen und Stringern aufgenietet wird, ergibt sich ein unebenes Bild der fertigen Oberfläche. Täler wechseln sich mit Bergen ab, Beulen gehen mit Dellen Hand in Hand und verleihen der Haut des Originals ein sehr lebendiges Erscheinungsbild. Bei Modellen sucht man diese Darstellung vergebens, vielleicht von der Tu-2 in 1:72 von Encore/ICM mal abgesehen, wohl wegen der hohen Kosten beim Formenbau. Beim Abstecken des Projektumfangs schien mir aber wegen der Modellgröße bzw. des Modellmaßstabs die Umsetzung dieser Eigenschaft gerade bei diesem Projekt als sehr sinnvoll. Abgesehen davon war es eine echte Herausforderung, zumal das Ergebnis an mehreren Modellen begutachtet und die Technik mit Jaroslav Kubat, dem Erbauer eines dieser Modelle, diskutiert werden konnte. Und so nahm der erste Versuch seinen Lauf...

Manch einer wird sich jetzt wohl fragen, ob BSH noch alle Tassen im Schrank hatte, ausgerechnet den 120 € teuren Superbausatz von Tamiya als Versuchskaninchen zu verwenden? Klar doch, eine Ki-100 von Arii lag noch im Keller und die wurde als erstes Versuchsobjekt mißbraucht. Abweichend zu der Technik von Jaroslav Kubat, der die Struktur mit einem eigens dafür speziell geschliffenen Skalpell ausarbeitete, fiel die Wahl für den ersten Versuch auf einen, kleinen, tropfenförmigen Fräskopf (siehe Foto). Der Fräskopf war ca. 3 mm lang und ca. 1,5 mm im Durchmesser, entscheidend aber war bei dieser Technik die sehr geringe Drehzahl der Minibohrmaschine, die ein zu tiefes „Verletzen“ der Oberfläche verhinderte. Die Nietenreihen dienten quasi als „Führung“ beim Fräsen und stellten auch als eine Art Orientierung hinsichtlich der Frästiefe dar. Da ich keine Ahnung hatte, ob der Farbanstrich diesen Effekt eher betonen der abschwächen würde, sollte es beim Fräsen eher weniger als mehr werden. Deswegen blieben alle Nietenreihen auch nach dem Verschleifen mit einem Schleivlies eindeutig sichtbar. An gekrümmten Stellen wie Spinner und Zusatztank z.B. entstanden die Beulen und Dellen mit Hilfe eines Skalpells und wurden anschliessend mit flexiblen Schleifpads verschliffen.

Die Basis für die Unterseite bildete das H129 (Möwengrau) mit ein wenig H6 (Hellbraun), das für die Schattierung mit H131 (Weiß) und für die Betonung der Blechstöße und Nietenreihen mit H85 (schwarz) abgetönt wurde. Analog erging es dem Grün, das in der Basis etwas heller als RAL6007 angemischt wurde und für die Schattierungen mit Interiorgreen aufgehellt, mit H85 (Schwarz) abgedunkelt sowie mittels H181 (Seablue) in seinem Farbton verändert wurde. Des weiteren wurden diverse, beim Schleifen mit Mikromesh (Körnung 3200) bis auf den Plastik durchgescheuerte Stellen ausgebessert und zwar immer gewollt mit einem etwas anderen Farbton. Bedingt durch dieses „Durcheinander“ hinsichtlich der Farbnuancen verlor die Oberfläche sozusagen ihre „Grundfarbe“, gewann jedoch an Lebendigkeit. Abgesehen davon, hatte das Ausbessern einen nützlichen Nebeneffekt, die Oberfläche mit eines unterschiedlichen Glanzgrad zu versehen.

Bernhard Schrock Publiziert am 16. Dezember 2004 © 2001-2026 Modellversium Modellbau Magazin | Impressum | Links |