1967 Mercury Cougarvon Bernd Wachter (1:25 3D-Druck)

Getreu dem Motto "Haste keinen, druck dir einen" zeige ich hier meine 1:25 Version eines 1967er Mercury Cougar. Modelliert, bzw. konstruiert, wurde das 3D-Modell von Andrey Bezrodny, einem sehr talentierten 3D-Creator im Bereich 3D-Fahrzeuge. Die 3D-Dateien sind u.a. bei cults3D und cgtrader.com für kleines Geld zu bekommen. Man erhält, für 10 bis 20 €, je nach Sale, .stl-Dateien für 42 zu druckende Bauteile, aus denen dieses Modell dann gebaut werden kann.

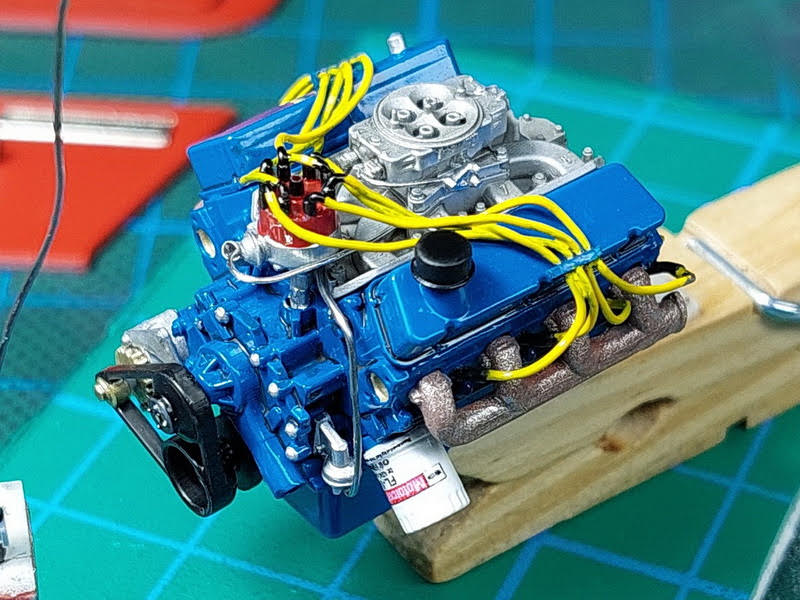

Über eine Motor-Nachbildung, ein Getriebe oder eine Auspuffanlage verfügt das Modell leider nicht, diesbezüglich muss der geneigte Bastler schon selber nachhelfen. Ein passender Ford V8 289 cuin (Kubikzoll, 289 cuin = 4,7 l), aber auch 302 cuin oder größer, findet sich allerdings schnell auf den schon genannten 3D-Modell-Internetplattformen. Vor sehr vielen Jahren gab es einen AMT-Plastikbausatz dieses Mercury, bzw. den eines 68er Baujahres, dieser ist leider nur noch als antiquarischer Bausatz, zu entsprechend hohen Preisen versteht sich, zu bekommen, wenn überhaupt! Möglicherweise gibt es irgendwann eine Wiederauflage des AMT-Modells, da Round2 seit einiger Zeit immer mal wieder Wiederauflagen, mit dem Hinweis "retooling", auf den Markt bringt. Vor gut eineinhalb Jahren fand ich dann, bei der Suche nach 3D-Zubehörteilen, dieses 3D-Modell des langersehnten Mercury Cougar. Mein Herz schlug glatt ein paar Takte höher!

Allerdings war ich mir über die Hürden, die zu nehmen sind, um ein ansehnliches Modell aus den gedruckten Teilen zu bauen, zu diesem Zeitpunkt noch nicht bewusst. Dieser Mercury Cougar ist mein erstes, komplett aus selbstgedruckten 3D-Teilen gebautes Modellauto in 1:25. Was auf den Fotos wie ein gebautes Revell- oder AMT-Modell aussieht, ist alles andere als das, die Unterschiede zu einem Plastikbausatz sind mehr als gravierend.

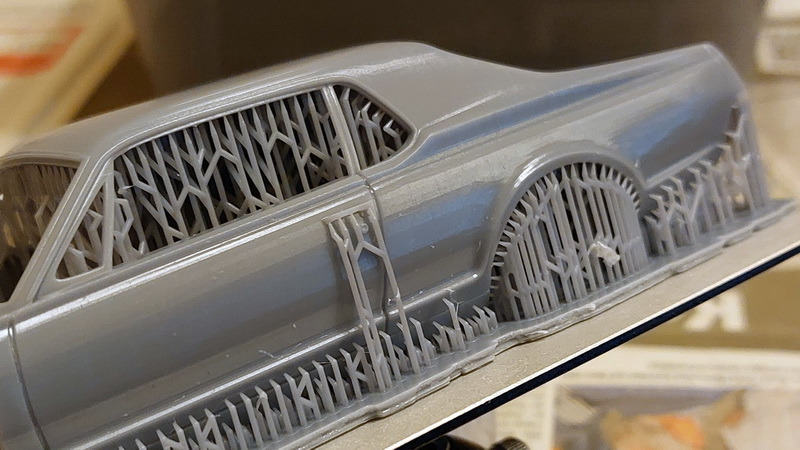

Jedes einzelne Bauteil muss/sollte nach dem Drucken akribisch nachbearbeitet werden, ansonsten ist eine saubere Passung nicht zu erwarten. UV-Resin hat die Eigenschaft, während des Aushärtens zu schrumpfen, und das nicht gleichmäßig. Passgenauigkeit, wie man es von Plastik-Kits her kennt, ist bei 3D-gedruckten Modellen nicht grundsätzlich zu erwarten. Die vielen Stunden, die ich mit dem Versäubern und Verschleifen der einzelnen Teile verbrachte, habe ich nicht gezählt.

Auch wenn 3D-Resin-Drucker der unteren Preisklasse inzwischen richtig gute Ergebnisse liefern, bei genauem Betrachten sieht man halt immer die einzelnen Schichten/Layer, selbst bei 0,02 mm oder 0,03 mm Layerstärke. Will man also eine glatte Oberfläche, was für eine gute Lackierung unbedingt erforderlich ist, kommt man um exzessive Schleifarbeit nicht herum, das betrifft vor allem gerade Flächen, allein bei der Karosserie waren es rund sieben Stunden.

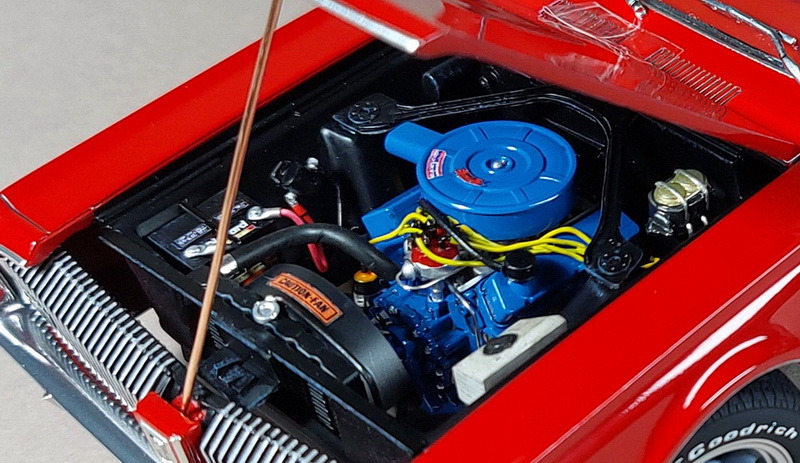

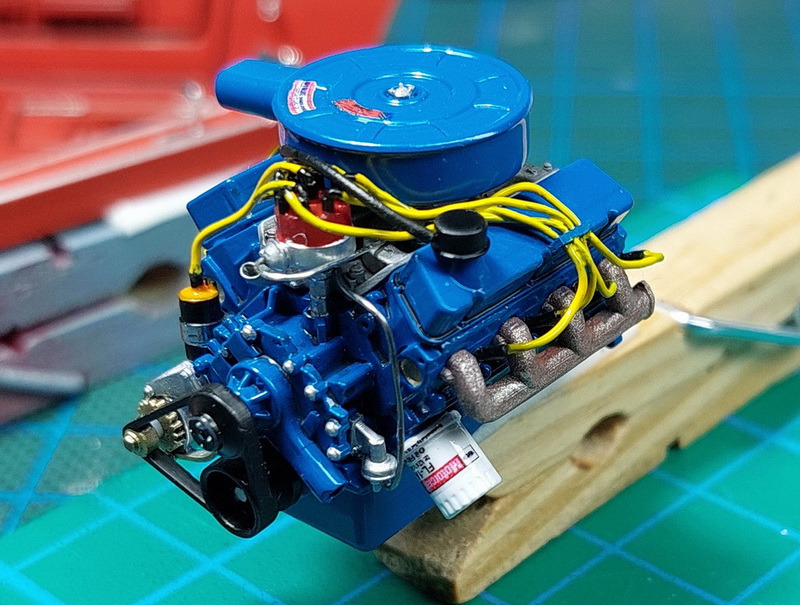

Da ich Modelle grundsätzlich nie OOB baue, irgendwas muss ich einfach immer verändern, verbessern, oder ergänzen, blieb ich meinem Leitsatz bei diesem 3D-Modell natürlich ebenfalls treu. Das Cougar-Modell ist so konstruiert, dass der Einbau einer Motor-Nachbildung, incl. Getriebe etc., möglich ist, Motorhaube und Motorraum sind einzelne Bauteile. Der passende 289er Ford V8 zum selberdrucken, fand sich dann auch sehr schnell bei cults3d.com. So weit, so gut. Es passen zwar die Maßstäbe, aufeinander abgestimmt ist hier allerdings nichts, passte der 3D-gedruckte Motor noch prima in den Motorraum, wollte sich das Getriebe so gar nicht in das Chassis einfügen lassen. Was tun?

Für solche Fälle gibt es besagte Technik, die begeistert: Warum Sägen, Feilen oder Schleifen, wenn man das Getriebe auch staubfrei am PC unters Modellauto-Chassis basteln kann ;-)? Zwar kann ich nicht professionell 3D-konstruieren, davon bin ich weit entfernt, für solche Fälle gibt es glücklicherweise kostenlose 3D-Programme, wie z. B. Meshmixer oder tinkercad.com (to tinker = basteln). Mit diesen Programmen lassen sich schon fertig konstruierte 3D-Bauteile verändern, miteinander kombinieren, oder einfache Teile sogar selber herstellen (tinkercad.com).

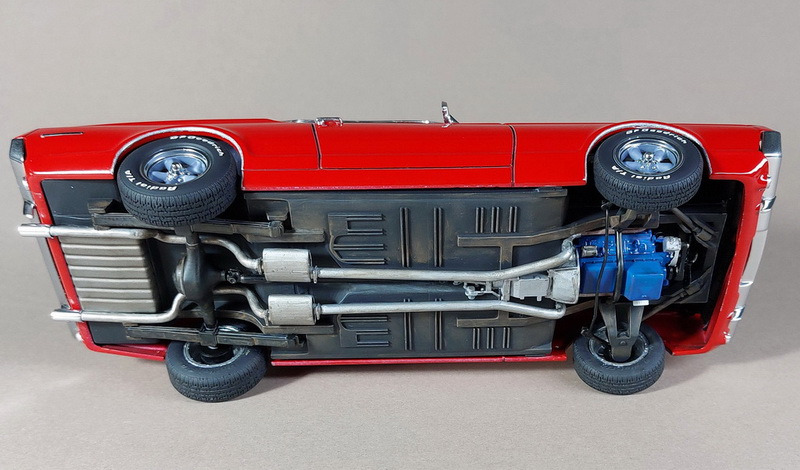

In diesem Zuge des Bauprozesses hatte ich mich dann gleich dazu entschlossen, dem Cougar einen Tank und lenkbare Vorderräder zu spendieren. Das XR7 (Sondermodell des Cougar) Dashboard hatte ich dann auch gleich in ein Stock Dashboard, das mit den schönen Ford Mustang-Armaturen, umkonstruiert.

Später entschloss ich mich noch dazu, die fehlenden Mercury-Embleme an der Karosserie zu ergänzen, ebenfalls staubfrei am PC. Den nötigen Schriftzug dafür erstellte ich mit Adobe Photoshop und Illustrator. Als .svg Datei gespeichert, kann der 3D-Laie solch einen Schriftzug in tinkercad als 3D-Objekt importieren, um ihn dann, in einem weiteren Schritt und per Meshmixer, mit einem anderen 3D-Modell kombinieren, in meinem Fall die Karosserie des Mercury Cougar. Für den einen oder anderen klingt das jetzt alles möglicherweise recht kompliziert, ist es aber nicht wirklich, diese kostenlosen 3D-Programme für "Dummies" sind, wenn man sich etwas einarbeitet, recht einfach zu verstehen. Gute Tutorials dazu findet man schnell bei YouTube, viele davon sogar auf deutsch. Die Reifen und Felgen meines Mercury Cougar bestehen ebenfalls aus gedrucktem Resin. Chromfelgen und Gummireifen von AMT-Kits habe ich zwar reichlich angesammelt, passen von denen wollte aber keine Kombination wirklich. Die Reifen der AMT-Kits sind definitiv zu groß im Durchmesser, und das sieht einfach nicht stimmig aus. Abgesehen davon sehen die gedruckten Resin-Reifen einfach genial aus, da kommt kein Gummireifen eines Plastikbausatzes mit. Die White Letters der Reifen habe ich mit einem Gelly Roll Pen bemalt, diese sind für sowas super geeignet.

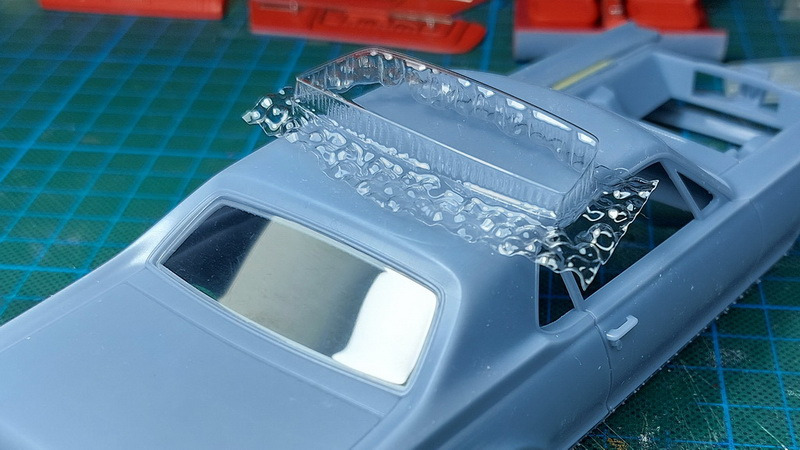

Großes Thema bei 3D-gedruckten Modellautos, Flugzeugen, Schiffen etc., sind die Fensterscheiben. Gut gemachte und gut durchdachte 3D-Modelle haben passende Scheiben im Teile-Umfang, selbige können dann aus transparentem Resin gedruckt werden. Wirklich gut aussehen tut das allerdings nicht, man bekommt, aufgrund der einzelnen Schichten, einfach keinen guten Durchblick hin, egal wie sehr man sich bemüht.

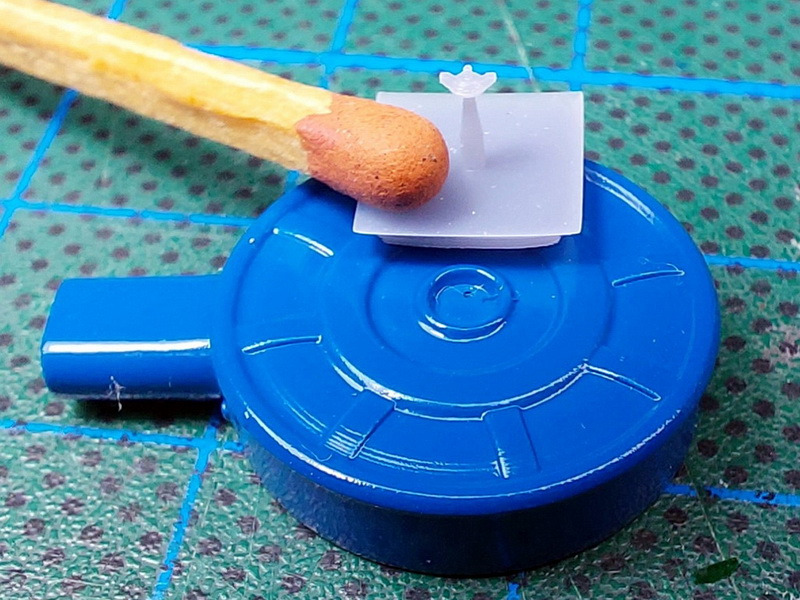

Das Einzige was hier wirklich Sinn macht ist, sich ein Tiefziehgerät zu besorgen, bzw. sich eines zu bauen (YouTube Tutorials). Ich habe mir ein einfaches "Made in China" Gerät zugelegt, was für die Herstellung von 1:25 Modellautoscheiben ideal ist. Als Tiefziehstempel dienen die gedruckten Scheiben des jeweiligen 3D-Models. Fürs Tiefziehen habe ich mich für 0,3 mm PVC Folie entschieden, wobei die Seitenscheiben, da nahezu plan, mittels einer selbstgeferigten Schablone nur ausgeschnitten sind. Eingeklebt habe ich die Scheiben mit verdünntem Mod Podge, das härtet glasklar aus und eignet sich daher perfekt.

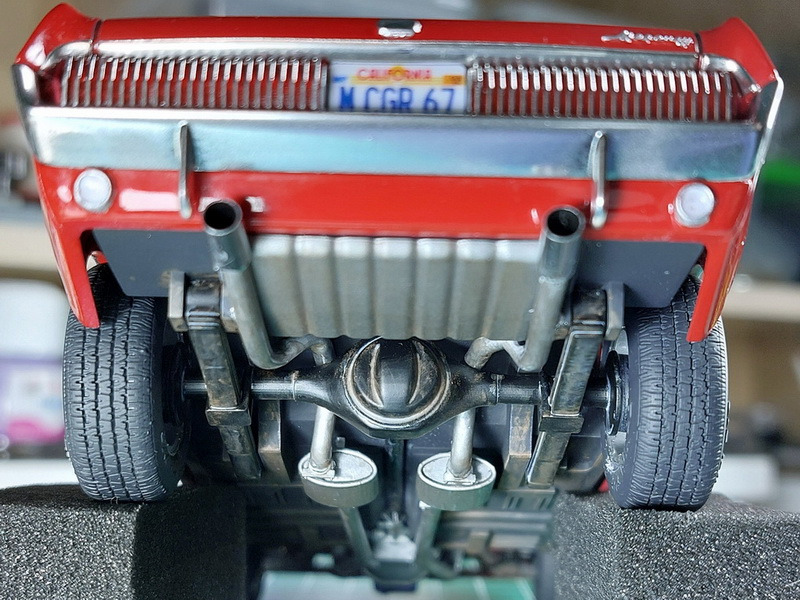

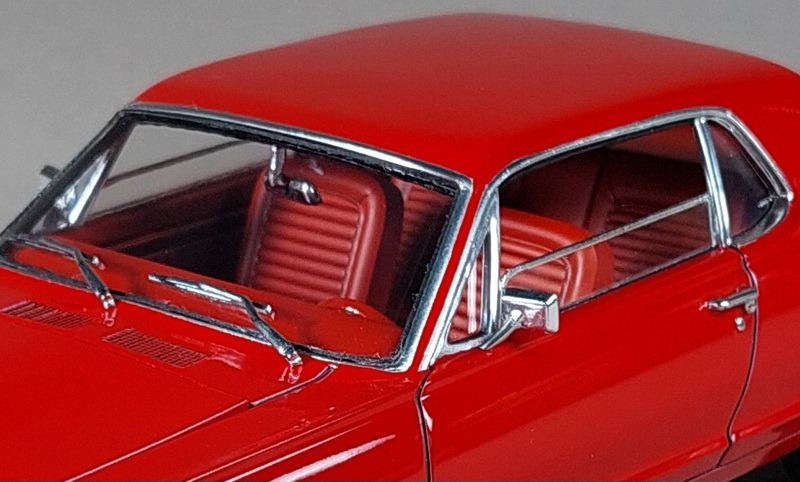

Was die Farbe des Cougar betrifft: es musste einfach Rot/Rot sein. Außen Tamiya TS 8 Italian Red, innen Vallejo 70.908 Rojo Carmin.

Für den Chrom-Zierrat, Stoßfänger und Felgen, kam erstmals das Chrom-Spray von Revell zum Einsatz ... very good stuff, wie ich finde! Zierleisten und Fensterrahmen beklebe ich seit Jahrzehnten überwiegend mit Bare Metal Foil, wohingegen ich den Chrom am Kühlergrill, an den Rückleuchten und an den Radläufen mit einem Molotow Liquid Chrome Stift "aufgemalt" habe. Scheibenwischer, Außenspiegel, und Türgriffe sind ebenfalls mit Liquid Chrome bemalt, hier allerdings mit einem feinen Pinsel und Liquid Chrome aus dem Nachfüllpack.

Die Endmontage erwies sich als problematisch, hatte sich doch das Chassis in Längsrichtung durch den Aushärtungsprozess gebogen, hier half nur Erwärmen und der Einsatz von Klemmen. Umso erstaunlicher fand ich, dass sich nach dem Montieren der Räder alle vier auf dem Boden befanden, diesbezüglich hatte ich eher erwartet, dass mindestens ein Rad in der Luft hängt. Als kleines i-Tüpfelchen bezeichne ich mal die Scheibenwischer. Gerne hätte ich Fotoätzteile verwendet, leider nur fand sich nichts, was auch nur annähernd gepasst hätte, auch die Ersatzteilkiste gab nichts her, was irgendwie gut ausgesehen hätte. "Haste keinen, druck dir einen", kam auch hier wieder zum Tragen. Ein Satz passender - oder besser anpassbarer - Scheibenwischer fand sich relativ schnell, und das sogar zum kostenlosen Download, yeeaahh!!!

Was nicht passt, wird passend gemacht, das ist Modellbau! Kühler plus Shrouder, Batterie, Wischwasserbehälter, Domstrebe, Bremszylinder und Haubenverschluss entstanden in Eigenregie, teils 3D, teils scratch aus Polystyrol.

Especially ... für diejenigen, die es interessiert:

Gedruckt wurde mit einem ELEGOO Saturn 2 (Karosserie und Chassis) und mit einem ELEGOO Mars 3 Pro (alle anderen Teile). Verwendetes Resin: Siraya Tech Build Grey für Karosserie und Chassis, SUNLU Standard Grau für alle anderen Teile. Layerhöhe 0,03 mm bei 2,3 sec Belichtung. Druckzeit für die Karosserie 9,5 Stunden. Insgesamt stecken in diesem Mercury Cougar Modell ca. 150 -200 Stunden Bastelspaß und Bastelfrust, Schatten gehört nun mal zum Licht. Die gesamte Bauzeit erstreckte sich über ca. sechs Monate, mit dem Endergebnis bin ich letztendlich allerdings mehr als zufrieden! Teile für die nächsten vier 3D-Automodelle sind inzwischen schon gedruckt, teilweise auch schon bearbeitet .... es gibt viel zu tun, packen wir´s an!

Falls jemand Fragen hat, oder evtl. den einen oder anderen Tipp benötigt .... beew8er@gmail.com Bernd Wachter Publiziert am 01. Juni 2024 © 2001-2026 Modellversium Modellbau Magazin | Impressum | Links |