Gloster VIvon Bernhard Schrock (1:48 Wiener Modellbau Manufactur)

Und ewig lockt der neue Bausatz...Jeder Modellbauer kennt wohl dieses Phänomen: die ungebauten Bausätze stapeln sich meterhoch. Trotzdem werden neue gekauft. Um der Versuchung zu entgehen, hilft es heutzutage kaum noch, kein oder nur wenig Geld zu einer Ausstellung mitzunehmen: die meisten Händler akzeptieren bereitwillig Kreditkarten und machen somit die guten Spar-Absichten des Modellbauers zunichte. Dass es auch nicht wirklich hilft, selbst die Kreditkarte zu Hause zu lassen, habe ich dieses Jahr (2010) im April in Heiden persönlich erlebt.

Nach einer längeren Pause war es mal wieder schön, die Luft einer Modellbauausstellung zu atmen, bekannte Gesichter zu treffen und gepflegte Plastikgespräche zu betreiben. Unter anderem war auch Herr Schorsch aus Essen mit einem Stand anwesend. Bei der obligatorischen Stand-Inspektion habe ich etwas besonderes entdeckt: einen Resinbausatz eines Rennflugzeuges in 1:48: eine Gloster VI von der Wiener Modellbau Manufaktur. Ein kurzer Blick in den Karton und es war klar: genau mein Fall und somit 89,95 Euro gespart, denn die hatte ich nicht dabei! Das anschließende Gespräch mit Herrn Schorsch über dies und jenes, den Bausatz und die Wiener Modellbau Manufaktur endete mit dem Vorschlag von Herrn Schorsch, den Bausatz einfach mitzunehmen („wir kennen uns schon ja so lange!“) und danach via Überweisung zu bezahlen. („Die Kontodaten finden Sie auf meiner Webseite“). Mist! Und schon wieder wurde das Sparschwein, diesmal durch höhere Gewalt besiegt!

Das OriginalEs ist keine 109 und auch keine Mustang, deswegen erscheinen mir ein paar Fakten über das nur in zwei Exemplaren gebaute Flugzeug nicht verkehrt. Gloster VI war der letzte von sechs Entwürfen von Gloster, welche allesamt speziell für die Rennen um die Schneider Trophy konstruiert wurden. Ausgestattet mit einem sehr leistungsfähigen, aber auch störungsanfälligen 12-Zylinder Turbolader-Motor Lion VII von Napier mit ca. 1300 PS sollten die zwei gebauten Gloster VI das Rennen im Jahr 1929 für sich entscheiden. Die Flugzeuge erhielten die Kennung N249 und N250, wurden wenige Tage vor dem Rennen fertig, konnten aber wegen Motorproblemen am Rennen nicht teilnehmen. Am 11.09.1929, einen Tag nach dem Rennen, hat die N249 die Weltrekordmarke für Wasserflugzeuge auf 541 km/h angehoben, die allerdings wenige Stunden später durch die Supermarine S.6 (N247) überboten wurde. Beide Unglücksraben wurden anschließend „nur noch“ als Hochgeschwindigkeits-Trainingsflugzeuge genutzt und nahmen an keinem Rennen teil.

Der BausatzDer Bausatz besteht hauptsächlich aus sehr sauber und blasenfrei gegossenen Resinteilen, welche um Messinggussstreben und zwei Ätzplatten ergänzt werden. Die größere der beiden Ätzplatten beinhaltet neben den großen Elementen für die Oberflächenkühler übliche Kleinteile, wie das Instrumentenbrett, Verzurrösen für die Schwimmer sowie „Panele“ für die Verspannung. Die zweite Platte ist Verspannungsdrähten gewidmet, welche die Originalteile aus Flachprofilen sehr gut wiedergeben.

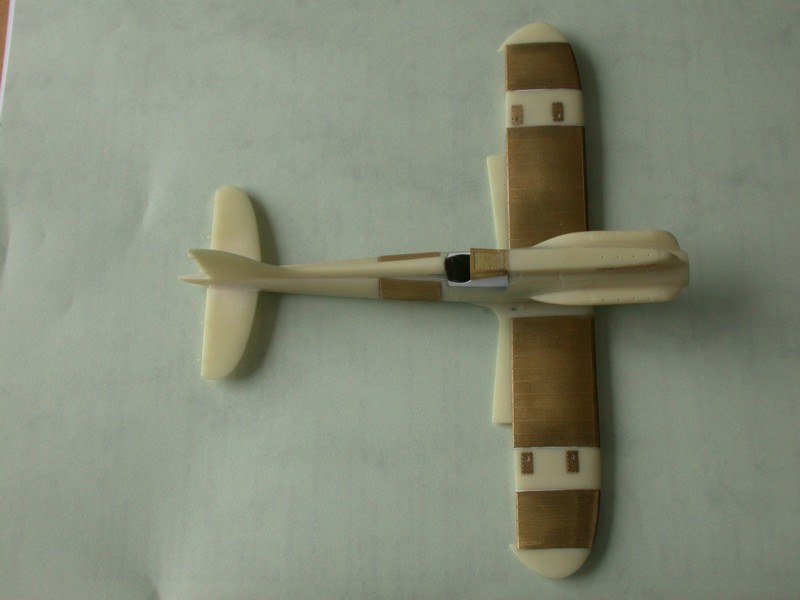

Es geht los!Die Passgenauigkeit des in einem Stück gegossenen Rumpfes an die Tragfläche ist bemerkenswert: kein Spachtel, sondern zwei Zusatzdurchgänge mit Sekundenkleber nach dem Ankleben der Tragfläche ließen den Spalt verschwinden. Die Oberflächen des Rumpfes und der Schwimmer machen einen ein wenig unruhigen Eindruck, was aber im Sinne „denke positiv“ keinen Nachteil darstellt und diese dadurch lebendig erscheinen lässt. Nach einem leichten Überschleifen mit 2400er Mikromesh (ohne natürlich die Details ganz verschwinden zu lassen) ähnelte das Ergebnis stressed skin des Originals, welches in echter Handarbeit entstand und eine für diese Zeit sehr fortschrittliche Senknietenbauweise aufwies.

Die hervorragenden Ätzteile für die Oberflächenkühler bedecken großflächig die Tragflächen, die Schwimmer sowie den Rumpf und stellen m.E. die größte Herausforderung des Bausatzes dar. Kein Wunder: bei einer Leistung von ca. 950 KW (1300 PS) und einem durchschnittlichen Wirkungsgrad eines Kolbenmotors von ca. 30 % mussten die Gloster-Konstrukteure beim Original ca. 650 KW Abwärme abführen, was für ein relativ kleines Flugzeug wie die Gloster VI wirklich eine ganze Menge war. Sehr schön gestaltet fordern die Ätzteile dem Modellbauer viel ab, wenn er sie sauber ankleben will. Kurz um: es ist sehr wichtig, die Krümmung der Ätzteile durch Biegen (Rollen) auf einer weichen Unterlagen möglichst genau den Flächen anzupassen. Der zweite Schritt zum Erfolg besteht aus dem richtigen Sekundenkleber. Glücklicherweise habe ich kurz davor den Hyloglue 101 von Marston-Domsel erworben, der sich als der beste Sekundenkleber herausstellte, den ich je hatte: extrem flüssig, sehr schnell trocknend, mit guten Fülleigenschaften und voll allem hervorragend zu verschleifen da genauso hart wie das Resin selbst. An dieser Stelle also ein großes Lob und Dank an die Firma Marston-Domsel aus der Schweiz, ohne welche dieser Klebe-Job kaum geglückt wäre.

Schwimmer und StrebenWichtig ist ein behutsames Entfernen der Angussblöcke unter der Prämisse, dass etwa 2 mm jedes Angussblocks stehen bleiben und spitz geschnitzt werden. Sinnvollerweise hat WMM die Streben aus Messing gegossen, mit welchen die Schwimmer mit dem Rumpf verheiratet werden. Ehekrach und Flüche wegen der Strebenbrüche dürften somit ausgeschlossen sein. Die Passung der Streben insgesamt und die Form der Trichter stellen m.E. die einzige Schwäche des Bausatzes dar. Nach dem Ankleben der Streben an die Schwimmer in die vorgesehenen Bohrungen ergab sich oben ein zu großer Abstand, bezogen auf die Markierungen auf der Rumpfunterseite. An dieser Stelle half nur das Zurechtbiegen nach vorne und ein Gebet, dass die Klebestellen auf der Schwimmerseite nicht nachgeben mögen! Damit war es aber noch nicht getan, denn nun berührten nur die Trichter-Hinterkanten die Rumpfunterseite. Was nun? Die Enden der Messingstreben in Form zu schleifen schien mir kaum möglich. So half eine Plastikschicht, welche sich gut anpassen ließ.

Lackierung und MarkierungDer sauber und dünn gedruckte Decalbogen beinhaltet Elemente für beide Maschinen. Ungeachtet der „zweite Geige“- Rolle entschied ich mich für das auffällige Schema der N250 in Cambridge-Blau und Altgold. Das Blau wurde aus drei verschiedenen Humbrol-Farben seidenmattblau angemischt. Für das Altgold kam hingegen eine altbewährte Mischung aus 2/3 Sealer von Testors und 1/3 Mr. Metall Gold von Gunze Sangyo zur Anwendung. Sehr fein pigmentiert, mit einer guten Füllkraft, gut mit Micro-Mesh zu schleifen und auch noch gut polierbar gibt es in meinen Augen für eine derartige Anwendung keine bessere Mischung.

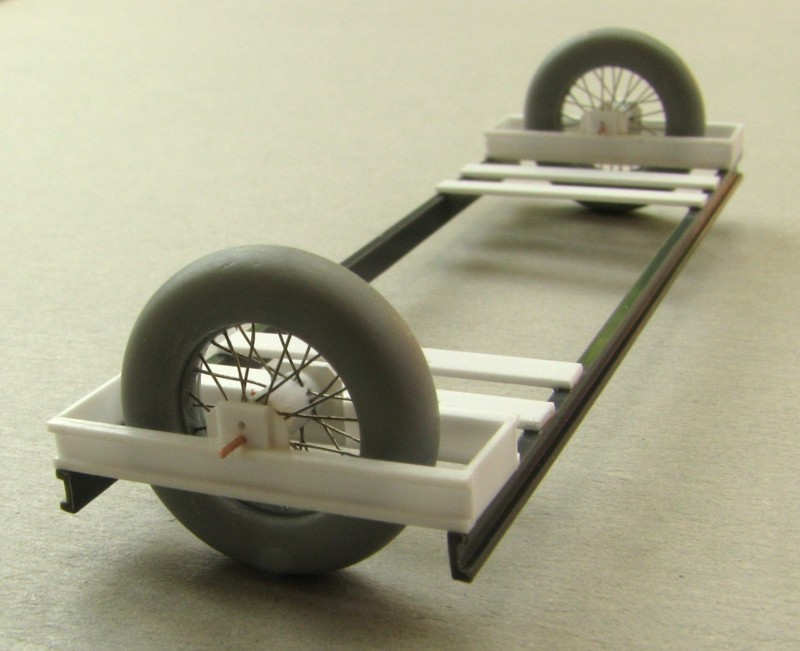

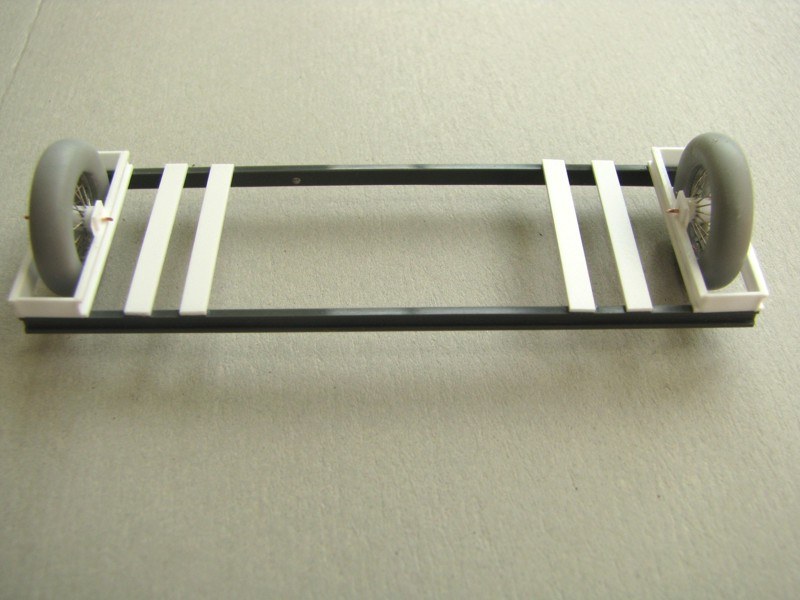

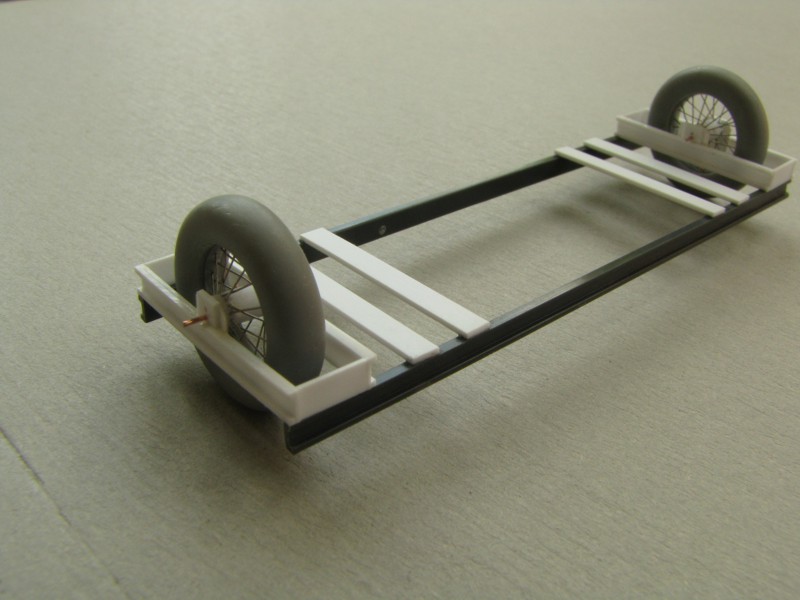

Fertig?An einem sonnigen Abend wurde der Propeller als letztes Teil am Modell angeklebt. Schnell wurde das Modell auf einer Basisplatte mit Einlage aus Karton (Betonplatten-Imitat) gestellt: Fertig! Wirklich? Nicht wirklich, denn das Ergebnis sah nicht wirklich echt aus. Ich drückte mich vier Tage lang um die Entscheidung, den Wagen zu bauen, wohl wegen der Speichenräder. Es half nichts: der Wagen musste her und ein Holzbock dazu. Die Originalfotos waren in dieser Hinsicht wirklich sehr detailreich. Immerhin hatten die Reifen von Tamiyas Corsair den richtigen Durchmesser und wurden schnell ihres Profils beraubt.

In der Grabbelkiste fanden sich zwei geeignete U-Profile. Natürlich, wie es Murphy will, fehlten zwei Zentimeter, so dass die kurzen U-Profile kurzerhand in Eigenregie angefertigt wurden. Räder entstanden aus Reifen von Tamiyas Corsair, 3 mm starkem Rundstab für Naben und 0,2 mm starkem Draht für Speichen.

Mit einer feinen, fotogeätzten Säge wurden auf zwei Rundstabstücken (ca. 3 mm stark und ca. 6 mm lang, als Nabe) jeweils 16 Punkte für Bohrungen eingerollt. Auf der Innenseite der Felgen markierte ich die 32 Pendants mit einem Stechzirkel und es ging los mit dem Einziehen der Speichen. Zuerst wurden die Naben mittels eines 0,4 mm starken Drahtstücks in der Mitte fixiert (der Versuch mit zwei regulären, 0,2 mm starken Speichen scheiterte kläglich). Zu meinem großen Erstaunen war ich nach 90 Minuten fertig. Die Hilfsspeichen wurden bis auf kurze Stummel auf der Felgenseite entfernt, welche so tun, als ob sie Ventile wären.

Fertig!In allen Rennen um die Schneider-Trophy nahmen mehrere Dutzend verschiedene Typen teil, und so bleibt zu hoffen, dass die Wiener Modellbau Manufaktur nicht bei der Gloster stehen bleibt. Ich fange schon mal an zu sparen...

Die sehr guten Ätzteile fordern vom Modellbauer viel Geduld ab. Besonders die großen Stücke an den Tragflächen müssen an den Kanten mit Sekundenkleber „verspachtelt“ werden.

Das Ätzteil für die Windschutzscheibe ist eine sehr gute Idee, aber passt nicht ganz: die trapezförmigen Segmente unten zum Falten nach außen korrespondieren nicht mit dem Rumpfausschnitt. Nach einigem Hin und Her wurden die Segmente entlang der Faltlinie entfernt und durch leichter zu formende Plastikteile ersetzt. Dabei wurde die auf einem Originalfoto gut sichtbare geschwungene und nicht gerade Cockpitöffnung realisiert.

Für die Verspannung bietet der Bausatz geätzte Flachprofile aus Messing. Da diese beim Original wohl aus Stahl waren, griff ich auf das eigene Produkt aus Neusilber zurück, um mir das Lackieren zu ersparen. An dieser Stelle abermals ein DANKE an Thomas Gatermann aus Lübeck für die Mitgestaltung.

Auf einem der Originalfotos waren an den Enden der Streben Manschetten gut zu erkennen, welche die Aufgabe des Rumpfübergangs übernahmen. Sie entstanden aus einigen Lagen bare metal foil. Auf der Seite der Trichter wurden die sichtbaren und unerwünschten Kanten nach dem Lackieren verschliffen.

Bernhard Schrock Publiziert am 01. April 2011 © 2001-2026 Modellversium Modellbau Magazin | Impressum | Links |