Belüftungshutzen im Eigenbauvon Alfred BeiglboeckWarnung: Bei allen unseren Tipps & Tricks immer an die Sicherheit denken und wenn möglich erst an einem Probestück ausprobieren.

Einen Hutzen aufbohren, so dass die Materialstärke in etwa der maßstäblichen Blechstärke am Original entspricht, ist ein Unterfangen, das es in sich hat. Kaum versieht man sich, verabschiedet sich die hässliche "Warze" und übrig bleibt ein noch hässlicheres ausgefranstes Loch. Noch komplizierter wird es, wenn die Stelle an der sich nach unseren akribisch genauen Recherchen so ein Hutzen befinden sollte, durch gähnende Leere glänzt. Zumindest ist es mir schon einige Male so ergangen.

Nachdem ich bei einer Me 109-G6 so ein "ausgefranstes Loch" produziert hatte und das Schicksal der Maschine schon besiegelt schien, fiel mir ein, dass ich einmal mit einer Lochzange Aluminiumscheibchen produzieren wollte. Nur diese Scheibchen wurden immer nur Halbkugeln. Wenn ich nun aber halbe Scheiben produzieren wollte, müssten eigentlich die von mir ersehnten Hutzen entstehen. Ein Versuch war es allemal wert.

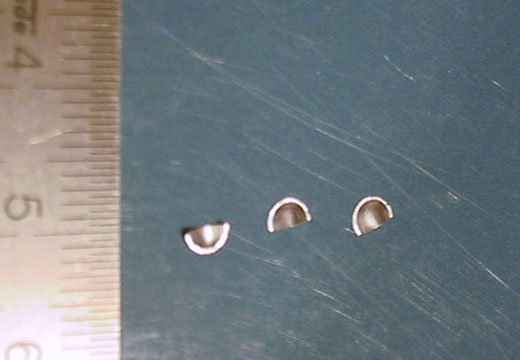

Ich nahm ein Stück Aluminiumfolie, setzte die Lochzange so an, dass etwa die Hälfte ausgestanzt wurde. Ein fester Druck, die Folie leicht gedreht und siehe da, das Ergebnis war überzeugend. Es blieb sogar ein kleiner Rand stehen und man kann die Nietung mit einer Stecknadel andeuten. Vielleicht kennt jemand noch eine andere Möglichkeit um aus solch "hässlichen Warzen" einigermaßen brauchbare und ansehnliche Hutzen zu fabrizieren. Alfred Beiglboeck, Publiziert am 17. September 2005 © 2001-2026 Modellversium Modellbau Magazin | Impressum | Links |