selbst gebaute Airbrushkabinevon Frank WeberWarnung: Bei allen unseren Tipps & Tricks immer an die Sicherheit denken und wenn möglich erst an einem Probestück ausprobieren.

Vorwort:Nun habe ich sie endlich gebaut. Meine kostengünstige Airbrushkabine. Ursprünglich wollte ich ja eine dieser Varianten mit einer alten Dunstabzugshaube bauen, aber dann war mit das alles zu groß, zu laut, zu stationär. Im Internet habe ich immer mit der professionellen Lösung von Aircolor Technik geliebäugelt, aber ca. 190 EUR waren mir einfach zu viel. Der grundsätzliche Aufbau gefiel mir jedoch gut. Kleine Abmessungen, zerlegbar, geringe Geräuschentwicklung. Durch Zufall wurde in unserer Firma eine Konstruktion gebaut, zur Kühlung eines großen Aquariums, die aus mehreren parallel laufenden PC-Lüftern bestand. Meine Projektidee war geboren, zwei PC-Lüfter und ein Netzteil sollten die Basis der Konstruktion werden. Die richtigen Lüfter waren schnell gefunden, Sharkoon Power System Fan 120x120x25mm mit 3,6 Watt, die bei 12V (DC) (geht auch mit 9V (DC)) und 2400 rpm 137,6 m3/h Luft wegschaufeln und dabei nur eine Geräuschkulisse von 39 db(A) entwickeln. Damit liege ich sogar unter dem Wert des fertigen Profigerätes mit 42 db(A) und der Luftdurchsatz sollte auch höher sein als beim Fertiggerät mit 160 m3/h, leider kann ich den nicht messen (schätzungsweise 200 m3/h). Beim Netzteil dachte ich zuerst an ein altes AT-PC-Netzteil (habe noch ein Paar rumliegen), auf Grund von Größe und Gewicht habe ich mich jedoch dagegen entschieden und wollte ein externes Netzteil. Um die beiden Lüfter betreiben zu können (ohne dass mir der Trafo abfackelt) reichten leider die billig Netzteile nicht aus da diese nur 500 mA bringen und ich mindestens 600 mA (2x3,6 Watt / 12 V = 0,6 A) benötige. Ich erwarb im Baumark ein Netzteil mit 1A Leistung, das auf 12-5V laufen kann und einen Überlastungsschutz hat (sicher ist sicher). Das restliche Material war einfach. Ein paar Alu-U-Profile für Einschübe, ein Gitter, Holzreste und ein paar Elektronikkleinteile (Strom-Buchse, Schalter, LED, etc.). Meine Absaugkabine wird, im Gegensatz zur Vorlage, eine 5cm höhere Absaugfläche haben, weil mein gekauftes Frontgitter 25cm hoch ist ;-). Ursprünglich sollte die Filtermatte einer Dunstabzugshaube den Partikelfilter bilden, da mir jedoch ein freundlicher Aquarianer eine Filtermatter aus dem Aquariumbedarf geschenkt hat, werde ich diese verwenden. Als letzten Test über Sinn und Unsinn meines Projektes mache ich mit den beiden Lüftern und einem PC-Netzteil auf unserem Küchentisch einen Saugtest. Beide Lüfter summen los, nur leider ist kein richtiger Luftstrom vor den Lüftern (dahinter konnte man sich die Haare föhnen). Also schnell die Lüfter in einen Papptrichter eingemauert und siehe da, es funktioniert! Erkenntnis: Meine Konstruktion benötigt einen richtigen Lufteinlauf, damit die Lüfter ausreichend Luft auf der Ansaugfläche wegziehen können. Einige Skizzen später geht es an den Bau. Der Bau:Zuerst schneide ich die Bodenplatte und die Rückwand aus einem Rest 15 mm Tischlerplatte, den ich noch rumliegen hatte. Die Rückwand ist 405x270 mm und die Bodenplatte 405x180 mm. In der Mitte der Rückplatte zeichne ich die Löcher und Bohrungen für die Lüfter an und lege testweise die Bodenplatte an.

Als nächstes schneide ich die Abluftlöcher aus der Rückwand und bohre mit einem 6mm Bohrer die Löcher für die Befestigungsschrauben der Lüfter. Ich habe die Löcher mit einer Laubsäge geschnitten, da ich keine Ahnung habe, wer meine Stichsäge hat. Drei Laubsägeblätter später hatte ich zwei nette, runde Löcher.

Ursprünglich wollte ich die Lüfter mit je 4x 40 mm M5 Schrauben befestigen, leider waren die zu dick (also bitte 40 mm M4 nehmen). Mein Schraubensortiment gab alternativ 5x30mm Blechschrauben her, die perfekt in den Lüfter passen. Unterlegscheibe drüber und schauen, ob alles passt.

Um den Luftstrom gut an die Lüfter zu führen, baute ich nun einen Rahmen um die Lüfterlöcher. Das obere Teil wird nicht verklebt, sondern nur gegen die Rückwand verschraubt, damit man es noch mal öffnen kann, wenn ein Lüfter mal defekt sein sollte. Ich verwendete eine 30x5 mm Leiste. Die Umrahmung hat die Abmessung 260x130 mm. Der Steg am Rahmendeckel ist aus einer 14x14mm Leiste, mit 6mm Bohrungen. Die Bodenplatte klebte ich auch direkt an und verstärkte sie in den Ecken mit zwei Holzklötzchen (30x30x15mm).

Damit ich die Schrauben für den Rahmendeckel später besser eingeschraubt bekomme, steche ich die Löcher mit einem Dorn vor.

Ich schneide mir nun aus 5mm dickem Bastelsperrholz drei Dreiecksprofile, die den unteren Teil meines Lufteinlaufes stützen sollen. An dieser Stelle bitte beachten, dass vorne an die Bodenplatte noch zwei Alu-U-Profile kommen (ca. 20mm Platz lassen) und dass die Form kein Dreieck ist, sondern eine Ecke abgeschnitten ist, da wir ja an die innere Kante unseres Lüfterrahmens anlegen wollen.

Als nächstes säge ich aus den 8x8mm Alu-U-Profilen zwei 405mm Leisten, die ich hintereinander vorne auf die Bodenplatte klebe. Dann baue ich aus 14x14mm Holzleiste die vorderen Stützen und aus 10x10mm Holzleiste die Auflagekonstruktion für den Deckel. Alles versteife ich mit Holzklötzchen.

Um den Rahmen noch gegen ein Verdrehen zu stabilisieren, setze ich in die oberen Ecken noch Streben ein, die ich mit einem Gehrungswinkel zuschneide.

In die linke Seitenwand (270x195x5mm) aus Bastelsperrholz bohre ich unten ein Loch für die Netzteilbuchse und oben ein Loch für die LED (6mm) und daneben ein rechteckiges Loch für einen Kippschalter. Alles wird auf Passung gefeilt und die Bauteile testweise eingesetzt. Den Stecker, der auf dem Bild in der Strombuchse steckt, habe ich nicht gebraucht, da mein Netzteilstecker passte. Im Zweifelsfall hätte ich sonst den Stecker an das Netzteil gelötet.

Nun habe ich auf der Rückseite schon einmal die Verkabelung vorbereitet. Von der Strombuchse gehen Plus und Minus an die untere Klemme, wobei Masse über den Schalter geführt wird. Soll die LED mit dem Schalter geschaltet werden, so komme sie wie hier parallel mit an die untere Klemme. Ich habe es später geändert, so dass die LED beim Einstecken der Stromversorgung brennt. In diesem Fall muss die Masse der LED mit an den Masseanschluss der Strombuchse. Für die LED habe ich oben ebenfalls eine Klemme aufgeklebt, so kann ich sie später mal ohne Lötarbeiten austauschen. Auf der anderen Seite der unteren Klemme wird ein Kabel mit Stecker angeschlossen, den ihr entweder aus einem Y-Kabel oder sonstigem PC-Stromkabel schneiden müsst. Damit die Kabel nicht in der Gegend rumflattern, habe ich einige Klebehalter für Schnellverbinder aufgeklebt und sie daran befestigt.

Nun wird die linke Kastenwand eingeklebt.

Und so sieht das ganze dann von innen aus.

Auf die rechte Seite kommt ebenfalls eine Seitenplatte aus 5mm Bastelsperrholz. Als nächstes verklebe ich die Alu-Profile rechts und links, um den Einbaurahmen für Gitter und Filter fertig zu stellen. Ich klebe mit Holzleim, benutze zusätzlich Sekundenkleber dort, wo sich die Metallteile berühren.

In der Trockenzeit bereite ich den Deckel vor, den ich ebenfalls aus Bastelsperrholz schneide und mit einigen Bohrungen versehe, um ihn später mit 10mm Blechschrauben (wieder aus meinem Billigschraubensortiment ;-) zu verschrauben. Ihr könnt den Deckel auch verkleben, wenn ihr einen Filterwechsel als zu lästig empfindet *zwinker*.

Den Deckel nun testweise mal anschrauben und die oberen Alu-Profile an den Deckel ankleben. In die Seitenwände, dort wo die verstärkenden Holzklötzchen sitzen, je zwei 6mm Löcher bohren und prüfen ob 40mm M5 Gewindeschrauben hindurch passen.

Nun kann die Kiste ein wenig Farbe bekommen, zuvor schnell noch die Alu-Profile abkleben und dann das ganze einen Tag trocknen lassen.

Ist alles trocken, werden die Lüfter eingebaut und verschraubt, der Deckel des Lüfterrahmens angebracht und die Elektronik eingebaut, angeschlossen und gelütet. Die Lötarbeiten wären besser vor dem Einbau der Seitenwand gegangen, aber ich habe erst jetzt meinen Feinlötkolben wieder gefunden. Dann wird das Netzteil auf 12V gestellt und noch mal alles nachgemessen und dann kann der erste Probelauf beginnen.

Die Lüfterkabel werden an zwei eingefeilten Kerben durch den Deckel des Lüfterrahmens geführt und dann wieder mit Klebehaltern und Schnellverbindern fixiert.

Die den Lüftern beliegende Steckerverbindung erlaubt es die Anschlusskabel mit einander zu verbinden, so dass nur eine Buchse später mit unserer Stromversorgung verbunden wird. So sieht das ganze dann im Überblick aus.

Ich habe mich entschlossen den Widerstand für die LED in die Plus-Leitung für ihre Stromversorgung einzulöten. Um den Widerstand besser in der oberen Klemme verschrauben zu können, biege ich das Drahtende dort zu einer kleinen Schlaufe. Das andere Ende löte ich an das Kabel, das von der unteren Klemme kommt.

Beim Einsetzen der LED darauf achten, dass der längere Draht der Pluspol ist! Nicht verkehrt herum anschließen! Die LED arbeitet mit 2,9V, also einen 5,6KiloOhm Widerstand vor die 12V, sonst löst sich eure LED mit einem kleinen, netten Blitz von allem Irdischen.

Dies war der Moment, da ich mich entschieden habe die LED bei Einstecken des Netzteils zu versorgen, also musste ich das Massekabel der LED wieder aus der unteren Klemme lösen. Da ich keinen ganz kurzen Schraubenzieher besitze, war es nötig ein Loch durch eine der Streben zu bohren, damit ich mit dem Schraubenzieher wieder an die Klemme kam. Das war blöd von mir, ich hätte die Klemme ja auch einfach ein Stück höher ankleben können. Hier die geänderte Verkabelung.

Nun habe ich die Seitenteile für den Vorbau gefertigt (Bastelsperrholz) und mit einer kleinen Leistenkonstruktion verstärkt. Der Abstand, der zu den Bohrungen entsteht, wird benötigt, da ich die Schrauben an der Seite des Gehäuses mit Unterlegscheibe und Mutter gekontert habe. Das obere Loch ist ein Langloch, damit das Aufstecken später nicht zum Gefummel wird. So sieht das dann für die linke Seite aus.

Nun wird der untere Teil des Lufteinlaufes geschnitten und verklebt. Macht euch hierbei vorher aus einem Blatt Papier eine Schnittfolie, die genau passend ist. Das menschliche Gehirn ist zwar ein Superorgan, aber gleichzeitige Winkel in zwei Dimensionen kann es einfach nicht fehlerfrei verarbeiten

Wenn wir mal die Seitenteile anstecken, wird schon klar was dabei herauskommen soll.

Als nächstes werden die beiden Seitenteile des Lufteinlaufes eingebaut und dann von oben der Deckel des Lufteinlaufes aufgeklebt. Alle Fugen werden mit reichlich Holzleim abgedichtet. Wenn ihr, wie ich, Bastelsperrholz für den Lufteinlauf benutzt, dann achtet darauf die Oberfläche mit Schmirgelpapier ordentlich glatt zu schleifen. Das Holz ist ab Fabrik sehr rau, was sicher nicht positiv für den Luftstrom ist. So sieht dann der fertige Lufteinlauf aus.

Und zur Orientierung noch mal das ganze von oben.

Nun kommt das Frontgitter an die Reihe. Ich habe ein Gitter in den Abmessungen 250x500mm bekommen. Die Breite meiner Airbrushkabine sollte jedoch so bei ca. 400mm liegen, also habe ich mir kurzerhand die Stahlsäge genommen und ein 100mm Stück abgeschnitten. Nachdem ich damit fertig war, gab es keinen Zweifel mehr, dass mein Kasten eine Höhe von über 250mm haben wird ;-). Da es gerade um Metall schneiden geht, die Alu-U-Profile habe ich auch mit einer Metallsäge und einem Gehrungswinkel geschnitten und sie danach mit 600ter Nassschleifpapier entgratet. Habt ihr ordentlich gearbeitet, dann sollte das Frontgitter nun in die Alu-Schienen passen.

Und nun den Deckel oben drauf.

An die Seitenteile für den Vorbau der Kammer kommen nun noch die Alu-Schienen für die Aufnahme der Acrylglasplatte. Auch diese werden mit Holzleim und ordentlich Druck verleimt. Hantelscheiben eignen sich beim Verleimen prima, aber zur Not geht auch ein Topf mit Wasser.

Nachdem die Alu-Schienen gut verklebt sind stecke ich die beiden Seitenteile des Vorbaus an und nehme Maß für meine 200x500x4 Acrylglasplatte. Die Länge schneide ich genau auf Maß und setze die Platte testweise ein.

Fast fertig, es fehlt nur noch der Filtereinsatz, dann kann ich den Deckel verschrauben. Als Verschraubung für die Seitenteile des Vorbaus habe ich aus einer 10mm Naturholzplatte runde Schreiben ausgeschnitten ein 10mm Loch in die Mitte gebohrt, dann eine M5 Mutter mit dem Hammer in das Loch gehauen und von beiden Seiten eine Unterlegscheibe aufgeklebt. Alles ein wenig abrunden, und schon hat man ein prima Gewinderad. Wem das zuviel Arbeit ist, der kaufe sich dafür einen Türknopf mit passender Gewindeschraube. Der erste Testlauf ohne Filter bringt klasse Ergebnisse. Auch bei 9V scheint der Luftstrom noch ausreichend zu sein, bei 12V kann man die Sogwirkung gut mit der Hand spüren. Ursprünglich wollte ich den Partikelfilter mit einem Rahmen in den zweiten Einschub bauen, doch nun entschließe ich mich zu einer einfacheren Lösung und werde ggf. später einmal den zweiten Einschub für einen Aktivkohlefilter nutzen. Ich biege drei Kupferdrahtstreben so, dass an einem Ende ein Öse entsteht, die ich in das Gitter einhacke, dann lege ich den Filter auf das Gitter und stecke das andere Ende einfach auf der anderen Seite des Gitters ein. Einfach und leicht zu wechseln.

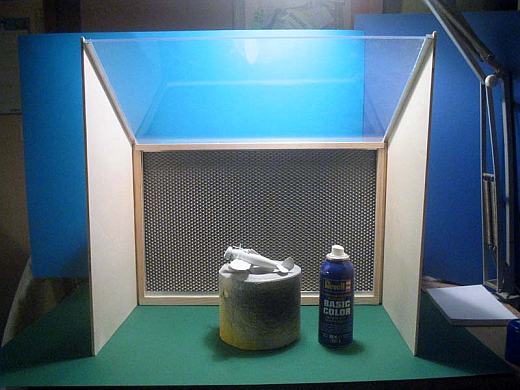

Nun alles zusammenbauen, Deckel verschrauben und fertig ist die selbstgebaute, mobile Airbrushkabine.

Technische Daten:

Disclaimer:Solltet ihr euch entschließen die Airbrushkabine nachzubauen, so macht ihr das natürlich in Eigenverantwortung. Eine Haftung übernimmt keiner für euer Bastelvorhaben! Dieser Bericht ist keine Anleitung, sondern dokumentiert nur, wie ich meine Kabine gebaut habe. Da ihr ggf. mit Farben arbeitet, die Lösungsmittel enthalten, ist es (wenn auch unwahrscheinlich) nicht unmöglich, dass sich etwas an den Lüftermotoren entzündet und ihr eine hübsche Explosion habt. Also, nutzt Farben ohne brennbare Lösungsmittel oder kauft einen Feuerlöscher (sollte eh in jedem Haushalt vorhanden sein) *grins* Frank Weber Publiziert am 23. Januar 2006 © 2001-2025 Modellversium Modellbau Magazin | Impressum | Links |

. Danach habe ich die Verstrebung für die Seitenteile der Lufteinläufe gebaut. Auf der Linken Seite habe ich zwei Leisten passend zugeschnitten und rechts wieder Dreiecksprofile aus Bastelholz eingepasst.

. Danach habe ich die Verstrebung für die Seitenteile der Lufteinläufe gebaut. Auf der Linken Seite habe ich zwei Leisten passend zugeschnitten und rechts wieder Dreiecksprofile aus Bastelholz eingepasst.